El equipo de soldadura tiene principalmente una fuente de alimentación, una pistola de soldadura, un electrodo, el gas protector y una varilla de aportación.

La fuente nos permite cambien entre corriente continua (DC), la cual nos sirve para soldar todos los materiales férricos, o corriente alterna (AC), con la cual soldaremos materiales que tengan una gran conductividad térmica, como son el aluminio o el cobre por ejemplo.

Posee también una forma de activación de 2 y 4 tiempos, esto es referente a la activación del arco dependiendo de las pulsaciones de la pistola, me explico, en 2 tiempos, debemos de mantener apretado el gatillo para soldar constantemente, hasta que terminemos la soldadura, con 4 tiempos debemos de apretar el gatillo para soldar, soltarle mientras soldamos y volverla a apretar para apagar el arco.

Tiene ademas un regulador de intensidad, que debemos de controlar según el espesor y el material que soldemos segun queramos mas o menos penetración, y un selector de frecuencia (en Hz) para cambiar la frecuencia de las ondas que describe la corriente eléctrica.

Por ultimo tiene un balance de corriente (solo para el modo AC) en el que cambiaremos si la frecuencia se mueva por valores positivos o negativos.

|

| Regulación de la soldadora |

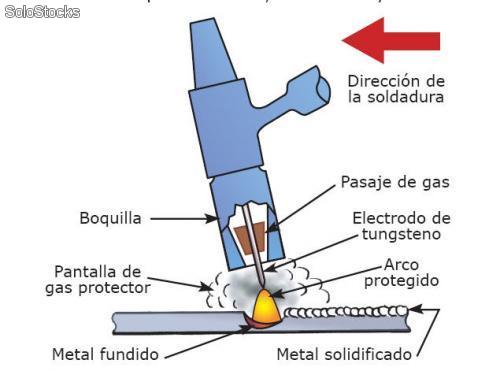

La pistola de soldadura:

en la pistola se acopla ele electrodo de tungsteno, que conduce la corriente eléctrica (que le llega a través de un cable), el electrodo esta rodeado por una boquilla de material cerámico que hace fluir el gas argón

|

| Pistola de soldadura |

El gas Protector:

El gas protector es un gas inerte que nos protege la soldadura mientras esta en estado liquido, evitando que se contamine la soldadura con el oxigeno del aire

|

| Gas de protección |

El electrodo:Los electrodos son de Tungteno, pero hay varios tipos según sus calidades de material, cada tipo de electrodo esta clasificado por un color, haciéndole especifico para la soldadura de un material en particular, por ejemplo, en el caso de soldar acero, como nosotros, se ha de utilizar el electrodo rojo, en el caso de ser aluminio el electrodo verde.

Técnicamente el electrodo verde es de tungsteno puro y el rojo es de tungteno-torio 2%

|

| Electrodo rojo para soldar chapa de acero |

Para prepararlos para soldar debemos primero afilarlo (en caso de soldar aluminio se be dejar con la punta redonda, sin afilar), ya que como vemos esta sin punta, para ello utilizamos una esmeril con un grano fino, con el cual le damos punta.

|

| Afilando el electrodo |

Como podemos ver este es el resultado del afilado, un cono puntiagudo en el extremo del electrodo.

|

| Electrodo afilado |

Con el electrodo ya listo preparamos una serie de chapas para soldar, tanto entre si, como para realizar cordones en su superficie, para ello recurrimos a trozos de chapa de 1mm de espesor, 200mm de largo y 40mm de alto, las cuales marcamos con la ayuda de un trazador y una regla metálica y las cortamos mediante la cizalla manual.

|

| Chapas para soldar |

Una vez preparadas comenzamos a soldar, para ello encendemos la maquina, abrimos el gas, y colocamos la masa en la mesa de soldar, seguidamente colocamos el electrodo en la pistola (mas a menos a de sobresalir la punta del electrodo sobre la cerámica unos 2 a 5 mm) y comenzamos la regulación de la maquina, que ha de estar en DC.

Empezamos con unos 25-30 amperios, los cuales son suficientes para el espesor de 1 mm que vamos a soldar, el valor de la frecuencia permanece en los 70 Hz y lo colocamos en 4 tiempos, para pulsar al inicio y al final de la soldadura.

Con esto hecho comenzamos el primer punto, para ello debemos mantener el electrodo separado de la chapa a soldar mas o menos 2 mm, cuando así sea pulsamos el botón de la pistola y comienza el arco eléctrico.

Para unir ambas piezas por un punto, es necesario que no haya ningún hueco entre ellas por lo que las fijamos con dos mordazas para que permanezcan inmóviles.

Cuando se inicia el arco, lo debemos de iniciar sobre el perfil de una chapa, de modo que se forme caldo en ella, y ese caldo se debe de ir desplazando hacia el perfil de la otra chapa con el arco eléctrico hasta que se pose en ella, de ese modo conseguimos un punto de soldadura firme que sirve de unión entre las chapas:

|

| Punto de soldadura sin aportación |

A continuación seguimos punteando las piezas, en la imagen inferior se puede ver con detalle mi primer punto:

|

| Punto de unión sin aportación |

Continuamos realizando una serie de puntos, uno por uno y vamos adquiriendo la técnica necesaria para su realización, como vemos en la imagen inferior es necesario que las chapas estén bien juntas entre si, pues si queda espacio la chapa se calentara en exceso fundiéndose el material y creando agujeros.

|

| Imagen soldando |

Terminamos hoy uniendo estas chapas con puntos, ya que no dio tiempo a realizar hoy ningún cordón, con o sin aportación.

La duración de la practica a sido de tres horas (teniendo en cuenta la explicación de el funcionamiento y la utilización por varias personas del equipo de soldadura)

Día 19-5-2016:

Continuo hoy jueves con esta practica, en la cual terminamos punteando dos chapas sin aportación.

Para empezar volvemos a afilar el electrodo antes de empezar debido a que se encontraba sin punta otra vez.

|

| Electrodo afilado |

|

| Capas para soldar con electrodo |

Cuando ya le tenemos afilado empezamos por turnos a soldar, lo primero que hacemos, como el lunes, es puntear dos capas para unirlas entre si, para ello damos tres puntos sin aportación, uno en cada extremo y otro en el centro, para realizarlos seguimos el mismo procedimiento que el lunes, unimos las chapas con mordazas, hacemos caldo en el borde de una chapa y lo empujamos hacia la otra y con ello las unimos.

Antes de soldar las dos chapas entre si, realizo unos cordones sobre una de ellas con aportación, ya que el tiempo de utilización de la maquina entre tres personas era escaso en cada turno, por lo que realize un cordón en cada uno de mis turnos, siempre con aportación, para aprender a soldar bien.

Para soldar con aportación el proceso es parecido al de sin protonotario, pero teniendo en cuenta que tenemos ambas manos ocupadas y debemos de estar pendientes de cuando aportar el material.

La aportación a de ser del mismo material que el que se esta soldando, en este caso acero, y el procedimiento que seguí es el siguiente:

Establezco el arco entre el electrodo y la chapa a soldar, con una distancia del electrodo ala chapa de +- 2 mm, a continuación se empieza a formar caldo de material fundido, y en ese momento acerco la varilla al caldo (con la precaución de que no toque el electrodo ya que se estropea y se debe de volver a afilar), y en ese momento una pequeña parte del extremo de la varilla se funde, y se une al caldo que había en la chapa, en ese momento se arrastra con el arco ese caldo hacia delante (siguiendo el sentido de avance de la soldadura, cuando retiremos la varilla para que no se funda, no la debemos de sacar de la atmósfera que crea el gas protector, para que no entre en contacto con el oxigeno), y una vez que veamos que hay poco caldo, debemos de repetir la operación y acercar otra vez el extremo de la varilla para fundirla y asi aportar material a la soldadura.

|

| Cordones con aportación |

Siguiendo este proceso, he realizado cada uno de los cordones, y así realizo también el de unión entre ambas piezas, con cuidado de no traspasar con la soldadura entre ellas y hacer un agujero procedo a realizar el cordón para juntarles.

|

| Unión de las chapas con cordón de aportación |

Por ultimo realize varios intentos de soldadura en aluminio, para ello empece con cambiar la corriente de la maquina a AC y mantuve los parámetros igual que con la chapa de acero, pero no conseguía ningún tipo de baño de fusión, por lo que decidí aumentar la intensidad sobre los 50 A, y aun así no conseguía nada.

Decidí empezar a cambiar parámetros, como la frecuencia o el amperaje, aumentado y disminuyendo ambos pero los resultados fueron las mismos, no creaba caldo, por lo que decidí buscar información en Internet, en la que me decida que debía de limpiar la pieza a soldar (lo hice), pre-calentar la pieza a soldar (no lo hice), ajustar el amperaje a 1 A cada 0,025 mm de espesor de la pieza (la mía tenia dos milímetros, por lo que debía ponerla en 80 A, lo hice) y aun así seguía sin crear caldo, sino que en vez de eso, el aluminio adquiría un color de quemado y no llegaba a crear caldo, hasta que caí en la cuenta de mirar el gas (que era lo único que me quedaba por testear), y observe que ya no quedaba nada en la botella, por lo que es muy probable que no pudiera soldar.

Concluyo así el día, sin haber conseguido una soldadura sobre aluminio

Día 2-6-2016:

Continuo hoy aprendiendo a soldar con la soldadora Tig.

|

| Imagen de la soldadora |

Para comenzar con ella, como ya sabemos debo de afilar el electrodo (color rojo para acero), el cual no poseía la punta necesaria para soldar

|

| Imagen de electrodo sin punta |

Le afilo con la esmeril dándole la punta deseada para soldar:

|

| Imagen del electrodo afilado |

Ahora con la ayuda de la cizalla, hago varias chapas de acero de un espesor de 0,8 mm a partir de un recorte.

|

| Chapas para soldar |

Con un trozo de chapa inservible regulo la soldadora (la cual pongo a 100 Hz y 40 Amp)

|

| Chapa para regular |

Ahora con la ayuda de dos mordazas, uno firmemente dos chapas para realizar sobre ellas un cordón de unión sin aportación:

|

| Chapas sujetas con mordazas |

Antes de realizar el cordón, procedo a unirlas con puntos de soldadura, para ello doy un punto en cada extremo:

|

| Imagen de los puntos de soldadura |

Una vez punteado, suelto las mordazas y comienzo a realizar el cordón, el cual hago de derecha a izquierda.

|

| Imagen de la primera soldadura sin aportación |

Podemos ver una imagen con mas detalle de la soladura:

|

| Detalle de la soldadura |

La penetración de la soldadura:

|

| Imagen del reverso de las chaspas |

A continuación, realizo otra soldadura sin material de aportación, para la cual sigo el mismo procedimiento.

Primero punteo ambas piezas:

|

| Imagen del primer punto |

Esta vez, como los cantos de las piezas tenían irregularidades y no unían a la perfección realizo tambien un punto central

|

| Chapas punteadas |

Realizo esta vez la soldadura de izquierda a derecha a ver si veo un mejor resultado de la soldadura, pero no es asi

|

| Imagen del cordón |

La penetración de la soldadura ha sido quizás algo mayor que la anterior, pero casi no hay diferencias:

|

| Imagen del reverso de las chapas |

Ahora continuare con una soldadura con material de aportación, para ello comienzo como en las anterior, uniendo las chapas con puntos de soldadura, pero con aportación

|

| Chapas preparadas para soldar |

Uno las dos chapas con un punto, para lo cual creo caldo sin aportación, y cuando ya tengo un baño de material fundido, acerco la varilla de aportación, de modo que se funda una gota sobre el baño de material, y en ese momento, retiro la varilla de aportación y la pistola tig

|

| Punto de soldadura con aportación |

En el centro del punto ha quedado una especie de incrusion o cráter:

|

| Imagen en detalle del punto |

A continuación, del mismo modo, procedo con el segundo punto:

|

| Chapas unidas por dos puntos |

Ahora empiezo a soldar el cordón para unir las chapas con aportación, para ello sueldo de derecha a izquierda, pero después de realizar el primer cordón veo que a quedado de forma muy superficial, es decir no a penetrado lo suficiente:

|

| Primer cordón con aportación |

Por lo que realizo otro cordón en una de las dos chapas, y veo que no llega a penetrar, pero me queda la duda de qi es porque pongo demasiada aportación en la soldadura y no le da tiempo a penetrar en el caldo que hago, o porque tiene poca intensidad, por lo que me decanto en que el fallo sea mio, así que realizo otro cordón con material de aportación, pero procediendo mas despacio, y el resultado sigue siendo malo (quizás no tan malo como el anterior)

|

| Soldadura |

Voy ahora a realizar otro cordón, esta ver subo la intensidad a unos 50A, para ello procedo como con los anteriores.

|

| Pletinas unidas con mordazas |

Este cordon a quedado mejor, he aportado menos material que en el anterior, ademas al subir la intensidad me ha permitido hacerlo mas rápido ya que fundía sin dificultad

|

| Ultimo cordón con aportación |

Como se puede ver en esta otra foto el cordón a entrado hacia abajo, mientras que el anterior se quedo "posado" en la chapa.

En esta imagen se puede ver la penetración que ha tenido la soldadura

|

| Reverso de la ultima soldadura |

Día 6-6-2016:

Hoy lunes empiezo otra vez con la soldadura tig, en esta ocasión empiezo con la soldadura sobre aluminio, para ello lo primero es conseguir un trozo de chapa de alumino de 2mm de grosor.

|

| Aluminio para soldar |

Una vez lo tengo, comienzo con cambiar el electrodo, ya que debo soldar con el verde, que es para aluminio como ya sabemos.

Después, cambiamos la maquina a corriente alterna y dejamos los parámetros bajos, para despues ir regulándola según se necesite

|

| Imagen de la regulación inicial |

Ahora, intento soldar sin aportación (sigo el mismo procedimiento que para soldar acero), lo primero que puede ver, es que tarda mucho en hacer caldo sobre la chapa, pero aun así realizo un primer punto sin aportación, y veo que una vez que se comienza a fundir la pieza bajo el electrodo, el caldo penetra con mucha facilidad.

|

| Primer punto de soldadura sobre aluminio |

Regulo la maquina aumentando la intensidad a 70A para que tarde menos en fundir el material

|

| Imagen de la nueva regulación de la maquina |

A continuación intento realizar un nuevo cordón, pero esta vez con material de aportación, para lo que cojo una varilla de aluminio.

|

| Varilla de aportación |

Comienzo iniciando la soldadura, con la pistola inclinada a unos 45º, y empieza el arco, lo primero que salta a la vista es que tarda menos tiempo en realizar el caldo, por lo que adjunto la varilla dejando una gota de aportación sobre el material fundido y avanzo, hacia la izquierda volviendo a repetir lo mismo, sin para el arco de soldadura.

Cuando llevo alrededor de 30 mm de cordón, empiezo a ver que el aluminio que esta al lado del cordón, se esta derritiendo, haciendo que cuando aporta con la varilla esta se expanda a lo ancho, por lo que paro de soldar.

Esto quiere decir que la chapa de aluminio se esta calentando en exceso y no me deja soldarlo bien (siento no tener foto de este primer cordón)

Comienzo a realizar el segundo cordón, para lo que debo de realizarle o bien muy rápidamente, o bien por puntos para no tener el problema del calentamiento del aluminio.

Opto por la opción de hacerlo mas rápido, por lo que voy añadiendo material con mas rapidez (por contra pierdo penetración).

|

| Segundo cordón |

Como digo este ya tiene mejor pinta, pero no tiene la penetración necesaria, por lo que sigo haciendo cordones para intentar mejorar

|

| Chapa de aluminio con varios cordones |

Como se puede ver, si intento hacer el punto seguido con penetración, ocurre esto:

|

| Imagen de un cordón |

Al final del cordón, este se empieza a expandir, y si se continua se acaba perforando por completo la chapa de aluminio.

Por eso pruebo ha realizar cordones por puntos, pero su baja penetración no me convence, por lo que tengo que intentar hacerlo seguidos y mas deprisa.

|

| Cordón hacho por puntos |

Por ello comienzo ha realizar soldaduras seguidas, pero mas rápido, intentando no alejar mucho la varilla de aportación del arco de soldadura, y esto es loq ue consigo:

|

| Imagen del cordón con penetración |

|

| Reverso del cordón |

Continuo utilizando este tipo de procedimiento con las siguientes soldaduras:

|

| Imagen de soldadura |

Como se puede ver, tiene un buen aspecto, aunque la penetración no es tan buena como el anterior:

|

| Imagen de soldadura |

Continuo con otro cordón:

|

| Imagen del cordón |

Poco a poco voy mejorando hasta conseguir cordones continuos con mas penetración:

|

| Imagen del ultimo cordón |

Como se puede ver por la parte de atrás, estos dos últimos cordones ya tenían cierta penetración en la chapa de aluminio.

|

| Reverso del ultimo cordón |

Debo de continuar practicando para intentar pode unir dos chapas con un cordón de soldadura

Día 9-6-2016:

Continuo con la soldadura tig en aluminio, para ello retomo otra vez la chapa de aluminio de 2 mm y continuo realizando cordones sobre ella.

|

| Cordones de aluminio |

Intento realizar cordones mas largos para ver si se calienta mucho la pieza como para fundirse, si voy rápido no, pero por contra no hay penetración

|

| Cordón largo |

Continuo realizando cordones:

|

| Soldadura de aluminio |

Giro la chapa y utilizo el reverso de la misma para continuar con las soldaduras.:

|

| Imagen de soldadura |

Sigo realizando cordones, esta ver vario el sentido, haciéndolos de izquierda a derecha:

Después de hacer multitud de soldaduras, intento soldar otra chapa de aluminio adosada a esta

|

| Chapa de aluminio |

Cuando intento soldarlas, observo que algo pasa, la chapa que quiero unir, no suelda de igual manera que la que yo tenia, de hecho se puede ver como a cambiado de color a un tono amarillento

|

| Chapa para unir |

Desistí de unirlas debido a que no podía conseguir caldo en ella, de hacho me fue imposible realizar siquiera un cordón encima, como se puede ver esta chapa simplemente se fundía.

Por ello utilice dos pequeños recortes para intentar unirlos, y sucedió lo mismo, el metal cambia al mimo tono amarillento y no consigue fundir.

Por ello continuo haciendo cordones sobre la anterior chapa de aluminio, con la cual no tengo problemas a la hora de soldar.

|

| Ultima soldadura |

Un saludo! ☺️

Muy buen articulo, estoy por estudiar dentro de poco este curso fp soldadura y calderería, y quisiera saber si alguien que ya la haya estudiado que tal le pareció curso?

ResponderEliminar