Pongo la segunda entrada practica, esta es una orejeta realizada en el taller, me ha llevado mas o menos 5h realizara (se que es mucho, pero no tener todo a mano también influye) y 2h mas soldarla (entre las de mis compañeros y la mía) para que mas o menos tengan una referencia temporal a la hora de fabricarla por cuenta propia.

Vallamos a ello:

Día 19-11-2015:

Empezamos las practicas en el taller fabricando una orejeta (una orejeta sirve para poner en las patas de las mesas por abajo, para que queden bien posadas en el suelo o para apilarlas, como creo que es el caso), lo primero que tenemos es un plano, en el que podemos ver las medidas de la pieza, el acabado final y las lineas a trazar en ella, con las medidas correspondientes.

|

| Planos acotados de la pieza |

Lo primero en lo que nos fijamos son el las medidas básicas, el alto, el largo y el ancho (no vienen el el plano, pero sumando las que nos dan se pueden hallar), en este caso mide 120mmx120mmx3mm.

Nos ponemos a buscar una plancha de acero de 3 mm de grosor y una vez que la encontramos, con la ayuda de una regla, una escuadra y un trazador empezamos a trazar sobre la plancha un cuadrado de 1200mmx120mm.

Cortamos la plancha con una amoladora, la cual hemos colocado un disco de corte, empezamos cortando una tira de el largo de la plancha y un ancho de 120mm.

|

| Plancha de acero ya trazada en la que empezamos a cortar |

Marcamos con la regla a 120mm y con la ayuda de una escuadra hacemos en ese punto una perpendicular al borde (yo prefiero coger como referencia de la escuadra el borde que viene echo de fabrica, porque es fácil que al cortar con la rotaflex haya errores en el borde que corta y entonces pasamos irregularidades de medida a la escudara, es decir, al final no marcamos la perpendicular exacta a 90º). A continuación, después de marcar, empezamos a cortar (antes de cortar recomiendo volver a revisar las medidas, que después de cortada ya no tiene remedio si esta mal)

|

| Cortando la plancha una vez marcada |

Ya tenemos el cuadrado de 120x120mm, ahora tenemos que guiarnos sobre el plano con las medidas y empezar a trazar todas las lineas, tanto las de corte (las dos que nacen en el centro del taladro, para cortar), como las de doblado (que son las dos en las que pone linea de plegado) y el punto en el que tenemos que hacer el agujero (en el que marcamos por la intersección de las lineas de plegado mediante un granetazo).

Y una vez esta trazada debidamente (deberíamos de volver a medir para ver que están todas las lineas a medida...), marco con el trazador en la esquina superior derecha y en la esquina inferior izquierda , 2 marcas en cada esquina, ambas a 15mm del final (la esquina del borde para entendernos), de una linea a otra se debe limar hasta conseguir una media luna.

|

| Después de limar este es el resultado |

Día 26-11-2015:

Proseguimos con la pieza, en el segundo día, hoy empezaremos con el agujero de 16 mm, este agujero le haremos en el punto en el que dimos el granetazo la semana pasada.

Los primero que debemos de hacer es poner la velocidad del taladro correctamente respecto a la broca con la que vamos a taladrar (yo no tuve que hacerlo porque unos compañeros lo hicieron primero).

Comenzamos sujetando la pieza debidamente en el taladro (lo vamos ha hacer en un taladro fijo de columna) con la prensilla para el taladro, una vez sujeta la pieza, la centramos haciendo coincidir el granetazo con el vértice de la punta de la broca, la primera vez pasaremos una broca de 6mm para que no cueste tanto taladrar.

|

| Una vez centrado comenzamos a taladrar |

Ya tenemos hecho el primer agujero, sin ninguna dificultad, una vez esta este agrandamos el agujero de 6mm con una broca de 10,5mm (cambiando la velocidad de giro del taladro) para que le cueste menos pasar la ultima broca de 16mm.

|

| Agrandado del agujero a 10,5 mm |

*Tiene una abertura al costado de eje, en la cual ponemos una pletina y con un leve golpe sale el porta-brocas, para colocar la broca de 16,5mm solo tenemos que meterla por el vacio que ha dejado el porta-brocas y apretar (tiene posición, si no esta bien puesta se cae)

|

| Detalle de la ranura con el porta-brocas |

|

| Modo de extraer (en este caso la broca, porque con el porta-brocas no me di cuenta de hacerle foto) |

Hacemos el agujero, sacamos la broca y volvemos a colocar el porta-brocas como estaba

|

| Agujero de 16,5mm ya hecho |

Ahora solo nos quedan 4 lineas por trabajar, las 2 de plegado y las 2 en forma de cuña para cortar, empezamos por estas dos ultimas, como ya están trazadas solo tenemos que sujetar la pieza en un banco de trabajo y cortar la cuña que sobra.

Empezamos pasando un trazo de la rotaflex por cada trazo, lo que hacemos con esto es realizar una canaladura "guía" para que después podamos dar pasadas sobre ella sin que la amoladora tienda a salirse (es decir, ira ella sola por el canal y no nos torceremos de el)

|

| Se puede ver en la foto que ya están echas las acanaladuras |

Continuamos cortando con trazos de la rotaflex suaves, sin apretar, dejando que ella sola corte la pieza, nosotros solamente tenemos que llevarla de un lado a otro y ella sola corta.

Una vez terminado de cortar esto es lo que tengo:

|

| Corte en cuña |

Ya solo nos queda doblarla por las 2 lineas de plegado, pero antes de ese paso, la limamos bien los bordes para quitar las rebabas y darla un buen acabado.

Ya esta limada ahora solo nos queda doblarla, la colocamos en el tornillo de banco, de forma que la linea de plegado quede paralela a la prensa de sujeción del tornillo, aproximadamente 1mm por encima (la linea de plegado 1mm por encima de la prensa).

Empezamos a golpearla, recomiendo que sean golpes planos y lo mas cerca posible de la linea de doblado, es decir justo por la parte baja, para que tenga menos distancia de palanca y así evitar que se nos doble mas arriba de la linea de plegado (si golpeamos muy alto peligra que no se doble a ras del banco).

Empezamos a golpear Una vez a cedido golpeamos por arriba

Giramos la pieza y la ponemos en la otra linea de doblado, y seguimos el mismo procedimiento que con la primera linea

|

| Segunda solapa a doblar |

doblamos esta linea también, y cuando se vallan acercando vamos cambiandola de postura para acercar por igual las dos partes y se elimine la distancia entre las dos laminas, quedando la pieza finalmente así:

|

| Resultado final de la pieza |

Aun le falta soldarla las dos partes que han sido dobladas, pero seria esta ya casi la imagen final de la pieza.

Día 11-1-2016:

Hoy retomo la practica de la orejeta, la cual solo quedaba soldarla las dos solapas y a su vez soldarla al soporte del motor para dejarla fija allí y así poder apilar esos soportes uno encima de otro.

Para soldarla usare la maquina de soldar MIG/MAG, que comúnmente se la suele denominar semiautomática o semi, la cual, al igual que la maquina de electrodo, necesita de un arco eléctrico para fundir un material de aportación y unir la pieza, pero se diferencia de la otra en que esta utiliza un gas para proteger la soldadura en vez de usar un revestimiento en el metal de aportación (electrodo).

Como ya he dicho, no utiliza un electrodo revestido, sino que utiliza un alambre que sale de manera automática al apretar un gatillo que tiene en la pistola de soldar, con una velocidad de salida que podemos regular en la maquina.

Gracias a que no utiliza revestimiento en el metal de aportación, tampoco deja escoria sobre el cordón de soldadura, otra ventaja puede ser que es fácil soldar con ella metales de poco espesor, los cuales con la electrodo seria muy difícil soldar, pero tiene también un inconveniente, y es que en la calle seria difícil soldar, porque si hay viento arrastra el gas protector y el arco quedaría sin protección.

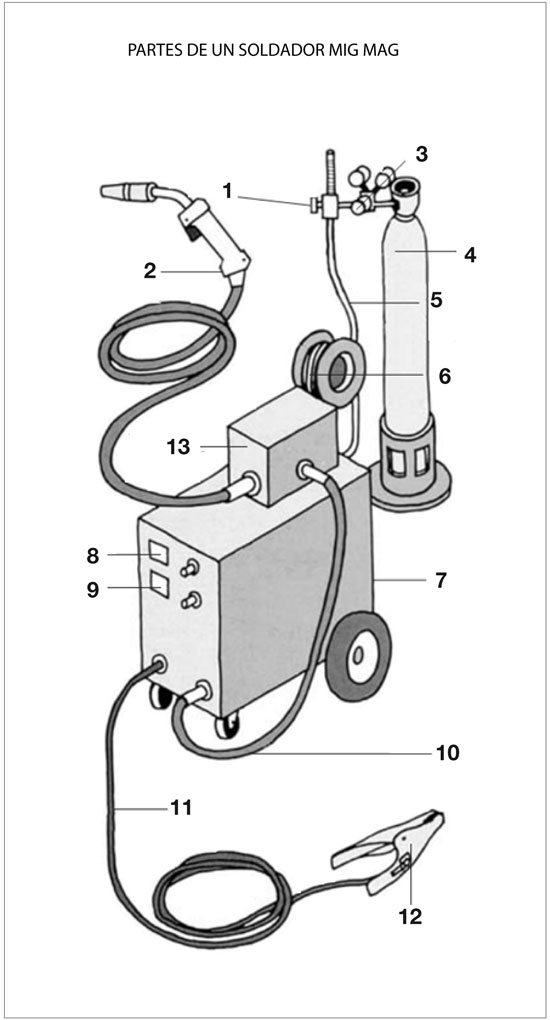

Partes de la maquina de soldar:

1- Llave de paso del gas

2- Pistola de soldar

3- Regulador de presión y manómetro

4- Botella de gas protector

5- Manguera del gas

6- Hilo de soldar

7- Fuente de alimentación

8- Regulador de intensidad

9- Regulador de la velocidad de salida del hilo

10- Cable de corriente que da electricidad al hilo

11- Cable de masa

12- Pinza de masa

13- Sistema de alimentación del hilo

|

| Partes de la soldadora |

|

| Sistema completo de alimentación de alambre, el carrete y la guía |

|

| Guía de alambre con los rodillos |

|

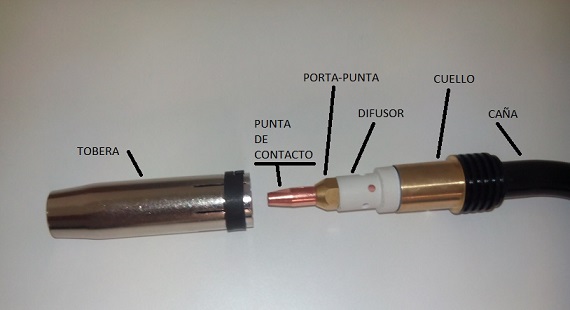

| Partes de la antorcha |

Cuello: permite salir el gas que sale de la caña

Difusor: permite que el gas dentro del cuello salga en todas las direcciones

Punta de contacto: sirve se guía para el hilo, ademas de eso, le electrifica, ya que va unida al cable de tensión que llega desde al caña, esta fabricada en cobre.

Es importante que esta no llegue a tocar la pieza a soldar, porque quedaría soldada e interrumpiría la salida de hilo, por lo que habría que cambiar parte de la antorcha, así que nota importante.

Tobera: se encarga de conducir el gas que sale del difusor hacia el arco de soldadura para protegerle

|

| Soldadura mig/mag |

Continuamos hablando sobre el gas a utilizar, como es una soldadora MIG, utiliza gas inerte, en este caso Argón, el cual tiene una botella un ojiva de color negro y verde (en la anterior normativa en vez de verde el Argón tenia el color superior en amarillo)

Ahora ya sabiendo todo esto, es momento de ponernos a soldar, para ello enchufamos la maquina a la corriente, seguidamente colocamos la pinza de masa a la pieza, y a continuación abrimos la llave de paso del gas, que se encuentra en la parte superior de la botella, después regulamos el caudalimetro guiándonos por el manómetro y situamos la presión de salida del gas a unos 8 bares, que son los necesarios para soldar (el caudal de gas debe de ser técnicamente 10 veces el grosor del hilo)

|

| Botella de gas Argón |

|

| detalle del manómetro a 8 bares |

A mayor salida de hilo, debemos de ponerle mas intensidad, y la tensión de salida dependerá a su vez del grosor de la chapa a soldar, del hilo (cuanto mas grueso el hilo, mas tensión) y de la penetración que queramos en la soldadura.

|

| Maquina con los reguladores ya puestos para soldar bien |

Ya teniendo en condiciones optimas de soldeo a la maquina, cogemos la orejeta y la comenzamos a soldar, se puede soldar tanto a derechas como a izquierdas, dependiendo de hacia donde soldemos los cordones saldrán de una forma u otra, mas adelante hablare de ello.

Empiezo a soldar mi pieza, dando dos puntos en cada extremo del trazo a soldar para que el metal no tienda a separarse por la dilatación que sufre debido al calor de la soldadura, yo empiezo a soldar de arriba hacia abajo y este es el resultado que obtengo:

|

| Soldadura en la pieza |

|

| Detalle de la soldadura |

Después limpio la soldadura con una carda para darla un acabado mas "limpio" y así eliminar los restos de quemazón producidos a los lados del cordón por culpa del calor de la soldadura

|

| Soldadura al final |

*Las proyecciones que se pueden ver a los lados del cordón seguramente sean por llevar la pistola demasiado inclinada, ya que al no soldar en horizontal, sino inclinado es mas difícil llevar una inclinación correcta de la pistola.

A continuación hay que soldar la orejeta a una de las esquinas del soporte del motor, colocamos la masa en el soporte y comenzamos a soldar la orejeta a la esquina, esta ira sujeta por 2 cordones a los marcos del soporte.

Para soldar estos también comienzo dando 2 puntos, uno en cada extremo de la parte a soldar de la pieza, para que no se mueva ni se separe.

Empiezo a soldar la parte de mi derecha, por comodidad mas que nada, y así es como quedo:

|

| Cordón derecho, en el se puede diferenciar 1 de los dos puntos que di en el inicio |

Después sueldo el que se encuentra a mi izquierda, por lo que me tengo que cambiar de postura y ponerme en frente de el para poder soldar cómodamente.

|

| Soldadura de la izquierda, en la que también se diferencia 1 punto de soldadura |

Sin embargo si hubiese soldado de derecha a izquierda (o a izquierdas o de empuje) habría quedado un cordón mas plano y ancho, pero también con menos penetración que el mio.

Aquí termina la practica de taller de la orejeta, continuare próximamente actualizando poco a poco el blog con las practicas que valla realizando en el taller, y los avances en el aprendizaje (en esta practica se han utilizado los epis correspondientes, como son guantes, buzo, botas, gafas y mientras soldábamos, careta de soldar automática y cuando cortábamos con la rotaflex, cascos).

Un saludo!☺️

No hay comentarios:

Publicar un comentario